Indice dei contenuti

La saldatura ha l’obiettivo di unire materiali diversi, ottenendo un collegamento stabile e duraturo. Questo processo avviene superando la temperatura di solidus, momento in cui i materiali passano dallo stato solido a quello liquido per fondersi tra loro. A seconda dell’uso, che sia domestico o industriale, e dei materiali da saldare, si possono adottare diverse tecniche di saldatura.

Nella nostra guida troverai informazioni sui processi più adatti alle varie applicazioni, le misure di sicurezza indispensabili e le istruzioni dettagliate per eseguire una saldatura MIG e MAG passo dopo passo.

Qual è la differenza tra brasatura e saldatura?

La saldatura e la brasatura sono entrambi procedimenti di unione. Tuttavia, per capire meglio come si salda, è importante conoscere le differenze tra i due processi. La principale consiste nella temperatura di lavoro e nella conseguente resistenza del giunto di materiale: entrambe significativamente più elevate nella saldatura rispetto alla brasatura. Inoltre, a seconda del tipo di lavorazione, è possibile fare a meno di un elemento di fissaggio con la saldatura, mentre questo non è possibile con la brasatura.

Non solo i metalli possono essere saldati. Grazie a un’ampia gamma di processi di saldatura, oggi è possibile saldare anche vetro e plastica. Ad esempio, possono essere uniti tra loro anche cavi in fibra di vetro o pavimenti in PVC.

Quali procedimenti di saldatura esistono?

Esistono diversi procedimenti di saldatura utilizzabili per scopi diversi. Fondamentalmente, si distingue tra processi di saldatura a fusione e processi di saldatura a pressione.

- Nella saldatura a fusione, i metalli vengono uniti principalmente mediante riscaldamento e fusione. In alcuni processi vengono utilizzati materiali di riempimento.

- Nella saldatura a pressione, i metalli vengono uniti senza metallo d’apporto, ma semplicemente tramite pressione: per tale procedimento occorre quindi una forza maggiore.

Inoltre, all’interno della saldatura a fusione, possiamo distinguere due grandi famiglie:

- Saldature autogene: in questo caso, si crea una continuità strutturale tra i pezzi, fondendoli direttamente. Si può aggiungere del materiale d’apporto per rinforzare il giunto.

- Saldature eterogene: qui, il collegamento avviene solo attraverso il materiale d’apporto, che fonde senza coinvolgere i pezzi da unire. Non si crea una vera e propria continuità strutturale.

Panoramica sulle principali tecniche di saldatura a fusione

I processi di saldatura per fusione oggi più diffusi sono la saldatura MIG, MAG e TIG. Sono preferiti sia a livello industriale, sia privato, perché richiedono poco lavoro e producono risultati di alta qualità con tempi di lavorazione ridotti.

La seguente tabella mostra una panoramica dei diversi tipi di saldatura assieme ai relativi ambiti di applicazione:a seguente tabella mostra una panoramica dei diversi tipi di saldatura assieme ai relativi ambiti di applicazione.

| Tipo di saldatura | Come si effettua | Ambiti di applicazione |

|---|---|---|

| Saldatura autogena/saldatura a gas a fusione | I pezzi di metallo vengono scaldati con l’aiuto di una fiamma libera, generata con il gas combustibile acetilene. I pezzi vengono poi uniti direttamente o con bobina filo per saldatura. | La saldatura autogena è molto diffusa, soprattutto nel settore privato, poiché tale tecnica richiede uno sforzo minimo e non sono necessarie macchine. |

| Saldatura ad arco con elettrodi rivestiti | Nella saldatura ad arco manuale, nota anche come saldatura ad arco elettrico, un elettrodo a barra viene aggiunto manualmente al pezzo e all’arco. Durante il processo, il rivestimento dell’elettrodo si scioglie, creando la scoria protettiva. L’aggiunta di gas di schermatura non è necessaria. | La saldatura ad arco manuale è utilizzata principalmente nella costruzione di acciaio e condutture. Il vantaggio è che non è necessario alcun gas di protezione e quindi il processo di saldatura è possibile anche all’aperto. |

| Saldatura MIG e MAG | I tipi di saldatura MIG e MAG appartengono alla categoria della saldatura a gas. In entrambi i casi, un elettrodo a filo viene aggiunto all’arco e al pezzo in lavorazione come materiale d’apporto. Utilizzando i gas di schermatura, si crea la protezione necessaria per il giunto. La differenza tra le due varianti risiede nel gas di schermatura utilizzato: • Nella saldatura MAG (metal active gas), il gas reagisce attivamente con il bagno fuso. • Nella saldatura MIG (metal inert gas), il gas non reagisce attivamente con la massa fusa. | Entrambi i processi sono spesso utilizzati nella produzione di contenitori e tubi, nonché nell’ingegneria di precisione e nucleare. Sono metodi ampiamente diffusi per la loro rapidità ed efficacia e perché comportano poche rielaborazioni. |

| Saldatura TIG | Nella saldatura TIG (tungsten inert gas) o GTAW (gas tungsten arc welding), si crea un arco tra il pezzo e un elettrodo infusibile (di tungsteno). Come per la saldatura MIG, si aggiunge un gas inerte. Poiché in questo caso l’elettrodo di tungsteno non si scioglie, per creare il giunto si utilizza un filo di saldatura aggiuntivo. | Il processo viene generalmente utilizzato per risultati di qualità elevata – anche a livello estetico – ma una buona riuscita richiede operatori altamente specializzati. Le aree di applicazione tipiche sono la costruzione di acciaio e condutture, la costruzione di centrali elettriche o la tecnologia medica. |

| Saldatura ad arco sommerso | Saldatura ad arco sommerso, chiamata anche SAW (submerged arc welding), si aggiunge una polvere minerale accanto al pezzo e all’elettrodo. Si forma quindi la scoria che ricopre il bagno di saldatura. | La saldatura ad arco sommerso è utilizzata principalmente per gli acciai non legati e legati nelle costruzioni in acciaio, nella costruzione di ponti o anche nella produzione di container. |

| Saldatura laser | Nella saldatura laser, il fascio di luce viene indirizzato su un piccolo punto. Questo porta alla fusione del materiale e quindi all’unione dei due pezzi. | La saldatura laser può essere effettuata con o senza materiale aggiuntivo. È un metodo molto utilizzato per la rapidità e la precisione dei risultati. |

Panoramica sui principali tipi di saldatura a pressione

I processi di saldatura a pressione sono più adatti alla produzione industriale e alla produzione di massa. Questi possono essere automatizzati con macchine che assicurano risultati impeccabili.

La tabella che segue illustra le principali tecniche di saldatura a pressione:

| Tipo di saldatura | Come si effettua | Ambiti di applicazione |

|---|---|---|

| Saldatura a fuoco (forgiatura) | La saldatura a fuoco, o forgiatura, è il metodo di saldatura più antico. In questo caso, i pezzi di ferro vengono riscaldati in un fuoco fino a quando non si fondono e vengono uniti tra loro tramite martellamento. | Attualmente, la saldatura a fuoco viene utilizzata solo nella fabbricazione tradizionale di armi o utensili. |

| Saldatura per attrito | È una tecnica di forgiatura in cui i materiali da unire vengono fatti scorrere l’uno contro l’altro ad alta velocità, generando calore attraverso l’attrito. Questo calore causa la fusione dei bordi dei materiali, unendoli insieme. | Questo processo viene utilizzato in meccanica per settori quali l’industria aeronautica, aerospaziale o automobilistica. I vantaggi sono una qualità di saldatura impeccabile, tempi di saldatura ridotti e l’indipendenza dai gas di protezione e dai materiali aggiuntivi. |

| Saldatura a resistenza | I metalli vengono uniti da una miscela di forza e riscaldamento a resistenza elettrica. | Questo processo è particolarmente adatto per lamiere e metalli sottili e, proprio come la saldatura per attrito, viene utilizzato per le parti meccaniche nell’industria aeronautica, aerospaziale e automobilistica. |

Istruzioni passo passo per la saldatura MIG e MAG

La nostra guida illustrata ti accompagnerà in tutte le fasi necessarie della saldatura MIG e MAG.

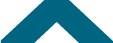

- Adottare precauzioni di sicurezza

Per evitare infortuni sul lavoro durante la saldatura, è necessario innanzitutto garantire la sicurezza. Rimuovere tutti gli oggetti infiammabili nelle vicinanze e garantire una ventilazione adeguata. Anche la protezione personale non deve essere trascurata. Indumenti ignifughi, guanti ed elmetti per saldatura possono proteggerti durante l’intero processo.

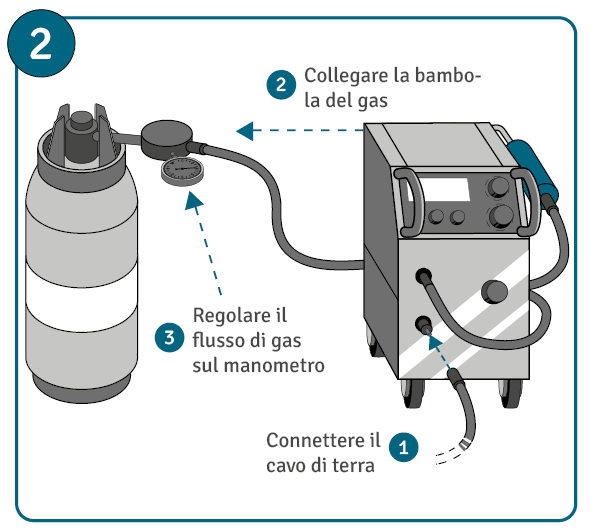

Per evitare infortuni sul lavoro durante la saldatura, è necessario innanzitutto garantire la sicurezza. Rimuovere tutti gli oggetti infiammabili nelle vicinanze e garantire una ventilazione adeguata. Anche la protezione personale non deve essere trascurata. Indumenti ignifughi, guanti ed elmetti per saldatura possono proteggerti durante l’intero processo. - Inserire il filo nella torcia di saldatura

Posizionare la bobina di filo nel supporto della torcia di saldatura e tirare l’estremità con un paio di pinze. L’altra estremità del filo deve attraversare l’ugello di alimentazione del filo e il rullo di alimentazione nell’ugello di ingresso.

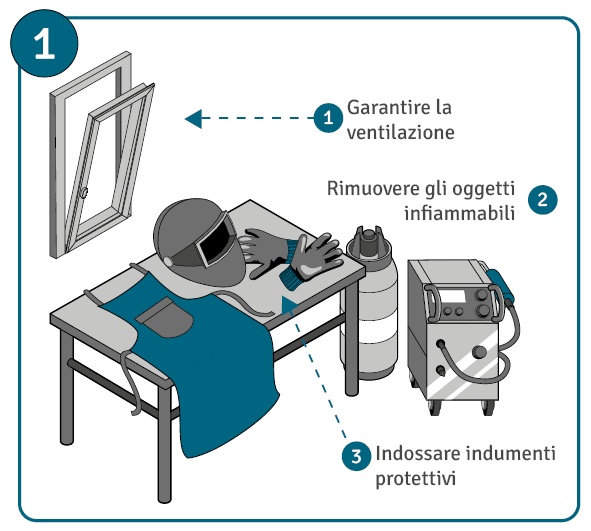

Posizionare la bobina di filo nel supporto della torcia di saldatura e tirare l’estremità con un paio di pinze. L’altra estremità del filo deve attraversare l’ugello di alimentazione del filo e il rullo di alimentazione nell’ugello di ingresso. - Mettere in funzione l’unità MIG e MAG

Ora è possibile collegare il cavo di terra, la bombola del gas e la torcia di saldatura. Importante: il flusso di gas può essere regolato sul manometro. Un valore indicativo è solitamente di 10-12 l/min. Come linea guida per l’amperaggio si dovrebbero considerare 30-40 ampere per ogni millimetro di spessore della lastra.

Ora è possibile collegare il cavo di terra, la bombola del gas e la torcia di saldatura. Importante: il flusso di gas può essere regolato sul manometro. Un valore indicativo è solitamente di 10-12 l/min. Come linea guida per l’amperaggio si dovrebbero considerare 30-40 ampere per ogni millimetro di spessore della lastra. - Il processo di saldatura

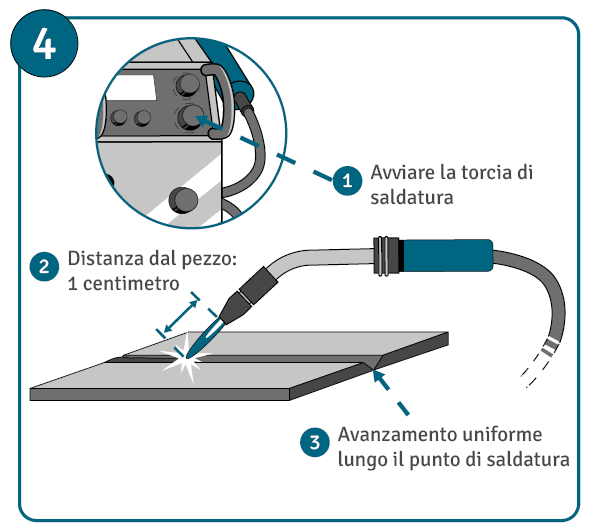

Ora premi il pulsante sulla torcia di saldatura per avviare il processo. Tieni la torcia di saldatura a circa 15° rispetto alla direzione di saldatura, a una distanza di circa un centimetro dal pezzo da saldare. La saldatura a punti si è dimostrata una buona tecnica. In questo modo, muovi la torcia in modo uniforme lungo il punto di giunzione.

Ora premi il pulsante sulla torcia di saldatura per avviare il processo. Tieni la torcia di saldatura a circa 15° rispetto alla direzione di saldatura, a una distanza di circa un centimetro dal pezzo da saldare. La saldatura a punti si è dimostrata una buona tecnica. In questo modo, muovi la torcia in modo uniforme lungo il punto di giunzione.

Fai attenzione all’alimentazione del filo! Se è troppo alta, possono formarsi brutti schizzi. E se è troppo bassa, il filo brucerà all’interno della torcia di saldatura.

Precauzioni di sicurezza per la saldatura

Indipendentemente dal processo di saldatura, durante il lavoro possono verificarsi diversi incidenti. Oltre ad assicurare la sicurezza antincendio nei luoghi di lavoro, per ridurre al minimo i rischi durante il processo di saldatura, è importante adottare specifiche misure di sicurezza:

Utilizzare dispositivi di protezione individuale

Per garantire la sicurezza sul lavoro durante la saldatura e non rimanere indifesi di fronte a scintille e raggi UV, è necessario un equipaggiamento protettivo adeguato.

Si tratta di dispositivi di protezione antincendio quali indumenti ignifughi, compresi guanti, casco e occhiali da saldatura. L’elmetto da saldatore protegge l’intera testa da radiazioni, fuoco e scintille, nonché da eventuali materiali aerei.

Se si utilizzano tecniche di saldatura per le quali la pelle non ha bisogno di protezione dai raggi UV e la testa non è esposta ad altri rischi, è possibile utilizzare anche occhiali da saldatura. Tuttavia, sia il casco, sia gli occhiali da saldatura devono sempre essere dotati di un filtro IR e UV.

Garantire un’adeguata ventilazione

L’uso di gas e/o materiali particolari può provocare una carenza di ossigeno durante il processo di saldatura. I fumi rilasciati durante il processo sono pericolosi anche per la persona che sta saldando, poiché le particelle di gas possono essere inalate e depositarsi negli alveoli. È quindi essenziale eseguire il processo di saldatura in un locale sufficientemente aerato. Se la ventilazione naturale non è adeguata, è necessario utilizzare dispositivi tecnici specifici come ventilatori o soffianti. Il metodo più efficace, tuttavia, è l’estrazione a punti. In questo caso, i gas vengono estratti direttamente dalla torcia, in modo che non possano diffondersi nell’ambiente.

Proteggersi con tende per saldatura

È consigliabile utilizzare anche tende per saldatura. Tali protezioni garantiscono che le scintille che si verificano durante la saldatura rimangano all’interno dell’area di lavoro. Inoltre, a seconda del livello di protezione, i dispositivi possono anche filtrare le radiazioni UV emesse durante la lavorazione.

Domande frequenti sui tipi di saldatura

La saldatura è un processo di unione di due o più pezzi di materiale mediante la fusione locale del materiale di base o con l’apporto di un materiale d’apporto, che crea così un giunto solido e duraturo.

Non solo i metalli possono essere saldati. Grazie a un’ampia scelta di processi di saldatura, oggi è possibile saldare anche vetro e plastica. Anche cavi in fibra ottica o pavimenti in PVC, ad esempio, possono essere facilmente uniti tra loro.

La saldatura offre diverse tecniche per unire i materiali, ognuna con caratteristiche distintive. Le principali differenze risiedono nella fonte di calore, nel materiale d’apporto e nel livello di automatizzazione. La scelta del processo dipende dalle specifiche esigenze dell’applicazione.

Tra i processi più comuni troviamo:

• Saldatura ad arco: utilizza un arco elettrico per fondere il metallo. Si divide in: MMA (manuale), MIG e MAG (semiautomatica o automatica), TIG (manuale, di precisione) e ad arco sommerso (automatica, per grandi spessori).

• Saldatura a gas: utilizza una fiamma per fondere il metallo. La più comune è la saldatura ossiacetilenica.

Esistono anche tecniche come la saldatura a resistenza, laser, elettroni e ultrasuoni, che utilizzano fonti di energia diverse per fondere o unire i metalli.

I processi di saldatura MIG e MAG appartengono alla categoria della saldatura a gas inerte. In questo caso, l’arco elettrico consente di ottenere una maggiore velocità di deposizione e la necessaria protezione del giunto di saldatura si ottiene con l’aggiunta di gas.

La differenza tra le due varianti sta nell’uso del gas di protezione: nella saldatura MAG (metal active gas) il gas reagisce attivamente con il bagno di fusione, mentre nella saldatura MIG (metal inert gas), al contrario, non reagisce attivamente.

Per garantire la massima sicurezza durante le operazioni di saldatura, è fondamentale che l’operatore utilizzi i dispositivi di protezione individuale (DPI) adeguati. Questi includono indumenti ignifughi, maschere di saldatura auto oscuranti, guanti isolanti e calzature di sicurezza. Inoltre, è essenziale lavorare in un’area ben ventilata per evitare l’inalazione di fumi nocivi.

Le attività di saldatura sono regolamentate da una serie di norme nazionali e internazionali, tra cui il D.Lgs. 81/2008 e le norme UNI EN ISO. Queste norme forniscono indicazioni dettagliate sui processi di saldatura, dalla scelta dei materiali alla qualificazione del personale.

A seconda del tipo di applicazione, si applicano norme specifiche come la UNI EN 1090 per le strutture in acciaio e alluminio, o la UNI EN ISO 3834 per garantire la qualità generale delle saldature.

Fonte dell’immagine:

© gettyimages.de – cristianl