Indice dei contenuti

Se in un magazzino si verificano frequenti ritardi o errori, questo è un segno che i processi non vengono eseguiti in modo ottimale. Le ragioni possono essere le più diverse: una strategia di stoccaggio non precisa, macchine obsolete o semplicemente il fatto che diversi processi logistici non sono ben integrati tra loro.

L’ottimizzazione del magazzino inizia da questi punti. Lo scopo è quello di rendere il magazzino nel suo complesso il più efficiente possibile. Leggi questa guida per scoprire quali aree è necessario approfondire e quali fattori sono importanti per progettare un magazzino al meglio.

Definizione: la pianificazione del magazzino comprende il coordinamento sistematico di tutti i processi che si svolgono nel magazzino con l’obiettivo di ottenere lo stoccaggio e la movimentazione di merci o prodotti nel modo più efficiente.

Perché è importante progettare bene un magazzino

Attraverso un layout intelligente e l’automazione dei processi di magazzino è possibile aumentare notevolmente la redditività di un magazzino. Per esempio, i moderni metodi di prelievo come pick-by-vision o pick-by-voice possono contribuire a rendere il prelievo il più possibile privo di errori e con un risparmio di tempo. Per la tua azienda, in termini pratici ciò significa che sia il magazzino stesso sia il budget per lo stoccaggio vengono utilizzati in modo ottimale, consentendoti di aumentare la capacità aziendale e di risparmiare sui costi a lungo termine. Ricorda inoltre di prendere tutte le precauzioni per la salute e la sicurezza sul lavoro per garantire la sicurezza dei dipendenti mentre operano in magazzino.

La gestione di un magazzino richiede un approccio sistemico. Ottimizzare un singolo aspetto, come la spedizione, senza considerare le altre fasi del processo logistico, può portare a risultati inattesi e compromettere l’efficienza complessiva del magazzino. Per ottenere risultati ottimali, è necessario un coordinamento tra tutti i reparti coinvolti.

La progettazione di un magazzino non si limita alla fase iniziale di costruzione, ma è un processo continuo che coinvolge l’analisi e l’ottimizzazione delle operazioni. Sia nei nuovi hub logistici che in quelli esistenti, l’implementazione di innovazioni tecniche e la revisione dei processi operativi sono fondamentali per aumentare l’efficienza e promuovere, tra l’altro, una logistica sostenibile.

Principi guida da considerare nella progettazione del magazzino

Per progettare un magazzino efficiente, è fondamentale considerare diversi aspetti chiave:

Flessibilità: il layout del magazzino dovrebbe essere in grado di adattarsi ai cambiamenti nelle operazioni aziendali, come l’aumento dei volumi di inventario o nuove linee di prodotti.

Sicurezza: rispettando le normative, si creano ambienti di lavoro sicuri e si prevengono incidenti.

Accessibilità: tutti gli elementi dovrebbero essere facilmente accessibili.

Ottimizzazione dei flussi: è importante assicurare la minimizzazione delle distanze e dei tempi di percorrenza delle merci in entrata e in uscita.

Controllo dell’inventario: una gestione accurata delle scorte permette di evitare carenze o eccedenze.

Scalabilità: un design scalabile consente di adattarsi alla crescita dell’azienda senza costi eccessivi.

Sostenibilità: occorre considerare gli aspetti ambientali, ad esempio l’efficienza energetica dei carrelli elevatori e le linee guida per la gestione dei rifiuti industriali.

Consapevolezza dei costi: tutte le decisioni dovrebbero essere prese tenendo conto dei costi operativi a lungo termine e del ritorno sull’investimento.

Uso della tecnologia: integrare, ove possibile, tecnologie moderne, ad esempio sistemi automatizzati o software di gestione del magazzino per aumentare l’efficienza dei processi.

Pianificazione del magazzino: ecco come funziona

In pratica, la pianificazione del magazzino è solitamente incorporata nella pianificazione aziendale complessiva. Per un approccio sistematico, esamina tutte le aree di stoccaggio e determina innanzitutto il potenziale di ottimizzazione per ciascuna di esse. Successivamente potrai concentrarti sull’intralogistica e coordinare l’interazione tra i vari settori.

Nello specifico, la progettazione magazzino coinvolge quattro fattori:

- Stabilire degli obiettivi

Per l’organizzazione del magazzino, determina come devono essere eseguiti i processi logistici al suo interno. Ciò include lo stoccaggio e il recupero delle merci, il controllo dei flussi di materiale e la strategia di stoccaggio efficiente in base alla quale le merci vengono immagazzinate in modo ottimale. L’obiettivo è trovare un equilibrio tra l’utilizzo dello spazio di stoccaggio e i percorsi di trasporto minimi.

- Quale tecnologia è la più adatta?

Per determinare la tecnologia di stoccaggio e trasporto è importante da una parte il tipo di operazione e attrezzatura del magazzino, e dall’altra i sistemi di scaffalature a disposizione. Entrambi gli aspetti dipendono fortemente l’uno dall’altro: anche se in un magazzino completamente automatizzato non è necessario l’accesso diretto agli scaffali, non si può farne a meno se si gestisce il magazzino con carrelli industriali come carrelli elevatori o transpallet.

- Considerare i requisiti del magazzino

Esamina l’aspetto tipico delle unità di stoccaggio. Quanto sono grandi e pesanti? Si tratta di merci in pezzi o di merci sfuse? Hai bisogno di ausili come pallet, soppalchi per lo stoccaggio o contenitori per stoccaggio? Da ciò si possono ricavare informazioni sullo spazio richiesto, o eventualmente requisiti speciali per il luogo di stoccaggio, per esempio scaffalature per carichi pesanti, vassoi di raccolta per lo stoccaggio di merci pericolose o aree speciali per la pallettizzazione.

- Determinare il layout del magazzino

Al termine della progettazione del magazzino, si può determinare lo specifico layout, coordinando nel modo più preciso possibile tutti gli aspetti precedenti (logistica, tecnologia, arredamento e unità di stoccaggio):

• Per prima cosa, occorre progettare un layout del magazzino approssimativo per la disposizione delle diverse aree;

• In una seconda fase, si potranno definire i dettagli, tra cui l’allineamento degli scaffali, la tecnologia di trasporto e i percorsi operativi.

Pianificare le diverse aree del magazzino

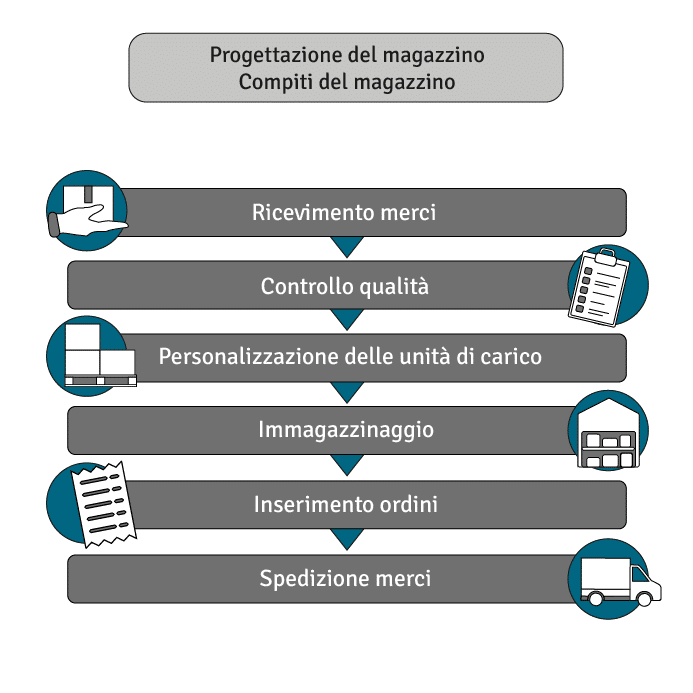

Più grande è un magazzino, più complessa diventa la pianificazione, perché ci sono diversi reparti e attività che occorre ottimizzare e armonizzare tra loro. Ciò può essere reso più semplice se si raggruppano i processi correlati in specifiche aree del magazzino. Per una divisione approssimativa delle zone di stoccaggio, è possibile individuare le aree del magazzino in aree di stoccaggio, di trasporto e di flussi di materiale. In linea di massima, la seguente divisione è quella più indicata:

- Ricevimento merci

- Controllo qualità

- Personalizzazione delle unità di carico

- Immagazzinaggio

- Inserimento ordini

- Spedizione merci

Pianificazione dell’area di ricevimento

Il reparto di ricevimento merci è la prima stazione attraverso la quale le merci devono passare per raggiungere lo stoccaggio. L’area dovrebbe quindi essere possibilmente situata nella posizione più prossima all’ingresso del magazzino o alla stazione di scarico. Qui le consegne vengono controllate e confrontate con gli ordini.

Nelle immediate vicinanze dovrebbe esserci anche una stazione di controllo qualità, che poi confluisce in un’area per la preparazione delle unità di carico, se necessario. In questa sezione occorre evitare lunghi percorsi di trasporto o utilizzare soluzioni automatizzate. A questo scopo sono ideali i sistemi di trasporto come nastri trasportatori o trasportatori a rulli. In questo modo puoi risparmiare tempo, manodopera e spese inutili.

Per ottimizzare la gestione delle tue merci in arrivo, valuta attentamente le dimensioni e l’equipaggiamento dell’area di ricevimento. Se le tue consegne sono molto variabili, potresti considerare di suddividere l’area in due zone distinte. In questo modo, sarai sempre pronto a gestire qualsiasi volume di merce, garantendo un’efficienza costante. Ricorda di equipaggiare entrambe le zone con tutto gli utensili necessari e di assicurarti di avere sempre a disposizione personale qualificato.

Pianificazione dell’area di stoccaggio

Non è possibile descrivere in termini generali la pianificazione migliore delle superfici di stoccaggio, perché ciò dipende da diversi fattori. A seconda del tipo di merce immagazzinata nella vostra azienda, del tasso di rotazione della merce e delle quantità che entrano ed escono ogni giorno, sono adatti diversi sistemi di stoccaggio. Si possono però seguire due principi fondamentali:

- Per la merce che rimane a lungo nel magazzino e viene approvvigionata in piccole quantità, si consiglia il prelievo manuale da scaffalature con ripiani adeguate e uno spazio di stoccaggio in posizione non centrale.

- Le merci ricevute in grandi quantità e vendute con breve preavviso dovrebbero essere facilmente accessibili e trasportabili al reparto spedizioni il più rapidamente possibile. In questo caso, i sistemi di stoccaggio compatti automatizzati possono massimizzare lo spazio di stoccaggio e la velocità durante il prelievo.

Anche le considerazioni economiche giocano un ruolo fondamentale nella decisione su un sistema di stoccaggio. I costi di investimento per le soluzioni automatizzate sono elevati, ma possono valere la pena con un turnover delle merci realmente più elevato e un risparmio a lungo termine sui costi di magazzino.

Nella pratica vengono quindi implementati concetti di stoccaggio misti. Ciò significa che spesso diverse aree sono dotate di diversi tipi di scaffalature, sistemi operativi e trasportatori (manuali, semiautomatici, completamente automatizzati) e la merce immagazzinata viene distribuita nell’area di stoccaggio appropriata a seconda del tasso di rotazione.ll automatisiert) und die Lagergüter je nach Umschlagsrate in den geeigneten Lagerbereich verteilt werden.

Pianificazione dell’area di spedizione

Si consiglia di destinare molto spazio a questa zona del magazzino, perché è qui che vengono assemblate le consegne di merci, e si effettuano qui l’imballaggio e la classificazione delle unità di consegna.

Nella prima fase è necessaria una stazione per la presa in carico degli ordini. Se utilizzi dei software per la gestione del magazzino e della logistica, potrai verificare immediatamente la disponibilità della merce, ordinare la compilazione della consegna e determinare la data di spedizione. Senza supporto IT, questi passaggi devono essere eseguiti manualmente.

Quando le merci sono pronte per la spedizione, vengono combinate e imballate manualmente o con supporto meccanico in unità di trasporto più grandi (ad esempio tramite robot di imballaggio, macchine per il materiale di riempimento, ecc.). Il raggruppamento viene poi effettuato in base ai clienti, agli ordini o ai percorsi di trasporto in un’area separata del magazzino, che a sua volta dovrebbe essere il più vicino possibile alla rampa di carico per il carico dei container o dei camion.

Domande frequenti sulla pianificazione del magazzino

Per ottenere una ottimizzazione completa, durante la pianificazione o la modernizzazione del magazzino è necessario considerare tutte le strutture e i processi senza eccezioni. Nello specifico, la progettazione coinvolge quattro fattori:

1. Organizzazione del magazzino: come funzionano i processi logistici interni nel magazzino?

2. Tecnologia di stoccaggio e trasporto: quali sistemi di stoccaggio e trasportatori sono più adatti alle merci della tua azienda?

3. Unità di stoccaggio: quale tipo di unità di stoccaggio utilizzi più comunemente (dimensioni, peso, forma, ecc.) e quali requisiti si richiedono per lo spazio di stoccaggio?

4. Layout del magazzino: come devono essere organizzate le aree di lavoro e le strutture di stoccaggio per far sì che l’intralogistica funzioni in modo ottimale?

Più grande è un magazzino, più complessa diventa la pianificazione, perché ci sono diversi reparti e attività che devi ottimizzare e armonizzare tra loro. Ciò diventa più semplice se si raggruppano i processi correlati in specifiche aree del magazzino. Di solito queste aree comprendono:

• Ricezione della merce

• Controllo qualità

• Predisposizione delle unità di carico

• Stoccaggio

• Inserimento degli ordini

• Spedizione delle merci

Se si preferisce una classificazione più generica, si possono individuare le aree di accettazione, stoccaggio e spedizione.

Per una pianificazione sistematica del magazzino, esamina tutte le aree a disposizione e determina innanzitutto il potenziale di ottimizzazione di ciascuna area. Successivamente potrai concentrarti sull’intralogistica e coordinare l’interazione tra i vari settori. È opportuno un coordinamento globale e comprensivo di tutti i dipartimenti.

Fonte dell’immagine:

© gettyimages.de – Morsa Images