Indice dei contenuti

La saldatura, un metodo di connessione duratura e affidabile dei metalli, comprende sia le giunzioni saldate a stagno (o brasatura dolce), sia altri processi, tra cui la brasatura forte (o ad alta resistenza). In tutti i casi, è ampiamente utilizzata nel collegamento di componenti elettronici, poiché preserva la conducibilità dei materiali. La scelta dei materiali, degli strumenti e del metodo di saldatura appropriati è essenziale per ottenere risultati ottimali. La guida professionale che segue illustra le differenze tra brasatura dolce e forte e fornisce istruzioni passo passo per realizzare con successo connessioni durature.

Cos’è la saldatura?

La saldatura permette di collegare permanentemente pezzi metallici, indipendentemente dal fatto che siano dello stesso o di diversi metalli, purché i materiali possano formare una saldatura solida e duratura quando sottoposti al processo di saldatura. La connessione si stabilisce mediante l’applicazione di un terzo materiale, noto come lega di saldatura, sulle superfici di contatto, il quale viene fuso attraverso il calore. Questo processo crea una lega con i metalli da unire. Di solito, la lega di saldatura è composta da una miscela metallica che deve essere compatibile con i metalli di base. Durante il raffreddamento, si forma una connessione che può essere rimossa solo distruggendo la lega stessa, attraverso la dissaldatura.

La saldatura è adatta per pezzi molto piccoli, ma anche per superfici più grandi. La zona saldata non compromette la conducibilità elettrica o termica. A differenza della saldatura di fusione, la temperatura di lavoro rimane sotto i 1.000° Celsius e la saldatura è reversibile, se necessario. Grazie a questi vantaggi, questo metodo di saldatura è utilizzato in diversi settori pratici.

- Elettronica ed elettrotecnica: utilizza tecniche di saldatura per collegare componenti elettrici e piste conduttive su una scheda. Puoi anche collegare direttamente i fili di un cavo.

- Tecnica d’installazione: le connessioni dei tubi vengono saldate quando il materiale stesso o la sua lavorazione sottile non sono adatti alla saldatura. Per esempio, grondaie o tubi di rame possono essere saldati.

- Costruzione di veicoli e carrozzerie: la saldatura evita la deformazione del materiale base a causa delle temperature relativamente basse. Pertanto, è la tecnica preferita per connessioni precise e portanti.

Le giunzioni saldate con l’aggiunta di materiale non raggiungono la stessa resistenza delle saldature di fusione. Tuttavia, ci sono settori in cui non è necessaria la massima resistenza o materiali che non sopportano le alte temperature della saldatura di fusione. In questi casi, la saldobrasatura è il metodo preferito, essendo la meno impegnativa.

Quali materiali si possono saldare?

A parte alcune eccezioni, la tecnica della saldatura è limitata ai metalli e alle leghe metalliche. Anche il vetro e la ceramica possono essere saldati, ma il processo è diverso e richiede attrezzature speciali. Tra i metalli, alcuni non sono adatti o funzionano solo in determinate condizioni.

I materiali più adatti alla saldatura sono ferro e acciaio, metalli preziosi, nichel e sue leghe, rame e leghe di rame come bronzo o ottone. Più difficile risulta saldare alluminio, stagno, zinco o acciaio inossidabile. In questi casi, è necessario selezionare leghe e flussanti speciali e lavorare con particolare attenzione per creare una connessione stabile e conduttiva. Tra i metalli leggeri, solo l’alluminio (e le relative leghe) può essere saldato.

Differenze tra brasatura dolce e forte

Più alte sono le temperature durante la saldatura, più resistente sarà la connessione. In base a questo, si distinguono due procedimenti:

- Saldatura dolce: la temperatura varia tra 180° e 250° Celsius. Viene utilizzata principalmente per connessioni puntuali con saldatore o pistola in elettrotecnica. Non è necessaria una temperatura elevata per saldare su una scheda, poiché i componenti solitamente non sono soggetti a carichi meccanici. Anche esigenze particolari di protezione dalla corrosione (es. tubazioni per acqua potabile) possono rendere preferibile la saldatura dolce.

- Saldatura forte: la temperatura varia tra 450° e 900° Celsius. Richiede torce specifiche e leghe dure, per creare connessioni robuste e di grandi dimensioni, soprattutto nell’industria e nella produzione. A causa delle alte temperature, devono essere rispettate anche particolari norme di protezione antincendio.

La brasatura dolce e forte differiscono quindi non solo per la temperatura di lavoro e la resistenza, ma anche per l’attrezzatura necessaria.

Se vuoi avere una panoramica dettagliata dei diversi procedimenti di saldatura – inclusi MIG e MAG – ti invitiamo a consultare la nostra guida professionale sui tipi di saldatura.

Scelta della lega di saldatura e del flussante

Le leghe per saldatura dolce sono comunemente chiamate da stagno, poiché la lega è principalmente composta da tale materiale. Altri materiali possono essere piombo, rame o argento. Le leghe per la saldatura dura sono principalmente composte da ottone o argento. La composizione determina il comportamento di fusione. È importante scegliere leghe con un punto di fusione inferiore a quello dei materiali da unire.

Per lungo tempo, lo stagno da saldatura con un alto contenuto di piombo era comune perché facile da lavorare. Tuttavia, l’uso dei metalli pesanti è stato regolamentato per motivi di salute e ambiente, quindi si raccomanda di utilizzare stagno senza piombo nel settore professionale.

Lo stagno da saldatura viene solitamente fornito sotto forma di filo o pasta, raramente in forma di barra. Contiene un flussante, di solito colofonia, che facilita la distribuzione dello stagno e previene l’ossidazione da saldatura. Se si utilizza stagno senza flussante, è necessario aggiungere acqua di saldatura (per saldatura dolce) o pasta (per saldatura dura) al fine di garantire un flusso uniforme.

Strumenti essenziali per la saldatura

La scelta dell’attrezzatura dipende dal metodo utilizzato, dalla dimensione e dalla frequenza di impiego.

- Saldatori e pistole per saldatura sono adatti per la saldatura dolce. Consistono in una punta di saldatura e un manico isolato. L’alimentazione è solitamente tramite cavo o batteria integrata. Per lavori senza alimentazione elettrica, esistono modelli con serbatoio di gas. Entrambi sono disponibili in diverse potenze (da 15 a 100 watt). Le pistole per saldatura raggiungono la temperatura operativa in pochi secondi, il che le rende adatte per effettuare interventi rapidi (es. riparazioni), mentre il saldatore è più indicato per un uso continuo.

- Stazioni di saldatura sono anch’esse adatte per la saldatura dolce, ma offrono maggiore flessibilità. Includono un saldatore con punte intercambiabili e un controllo elettronico della temperatura. La temperatura desiderata viene impostata e regolata automaticamente durante il lavoro, garantendo condizioni ottimali.

- Lampade o torce per saldatura sono solitamente utilizzate per la saldatura dura. Sono potenti torce a gas che raggiungono temperature fino a 1.800° Celsius. Se utilizzate correttamente, sono adatte anche per saldature dolci su grandi superfici, ma con cautela ed esperienza.

Come si salda correttamente: guida passo passo

La guida che segue ti condurrà attraverso tutte le fasi necessarie della saldatura.

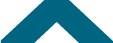

- Pulizia preliminare

Tutti i componenti e la punta del saldatore devono essere privi di olio, grasso e ossidi. Usa lana metallica o una spugna umida per pulire tutto accuratamente.

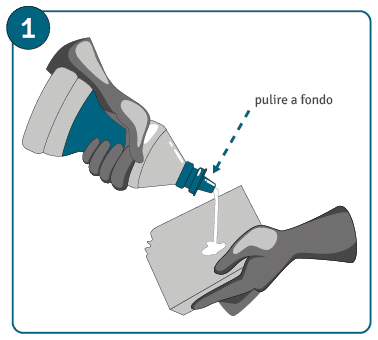

Tutti i componenti e la punta del saldatore devono essere privi di olio, grasso e ossidi. Usa lana metallica o una spugna umida per pulire tutto accuratamente. - Indossare l’equipaggiamento di protezione

Alte temperature, scintille e fumi comportano rischi. Proteggi il tuo spazio di lavoro con una superficie ignifuga e i tuoi occhi con occhiali protettivi. Una maschera respiratoria ti protegge dai fumi nocivi. Se devi aggiungere il flussante, indossa anche guanti protettivi.

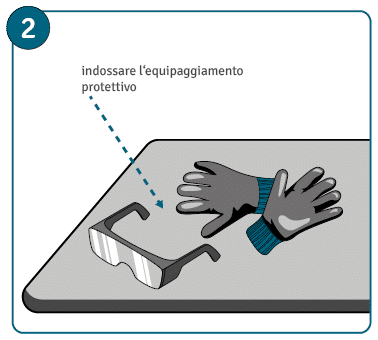

Alte temperature, scintille e fumi comportano rischi. Proteggi il tuo spazio di lavoro con una superficie ignifuga e i tuoi occhi con occhiali protettivi. Una maschera respiratoria ti protegge dai fumi nocivi. Se devi aggiungere il flussante, indossa anche guanti protettivi. - Preriscaldamento dell’attrezzatura

Accendi il saldatore e lascialo su una base sicura fino a raggiungere la temperatura operativa. Le pistole per saldatura non necessitano di questo passaggio, poiché si scaldano in pochi secondi.

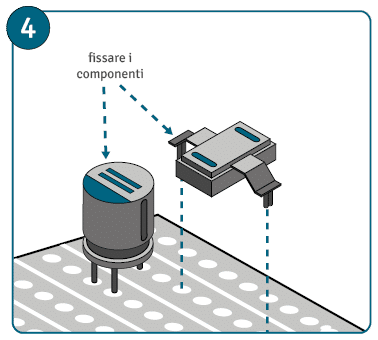

Accendi il saldatore e lascialo su una base sicura fino a raggiungere la temperatura operativa. Le pistole per saldatura non necessitano di questo passaggio, poiché si scaldano in pochi secondi. - Fissaggio dei componenti

Posiziona i componenti in modo sicuro fino al raffreddamento. I fili possono essere intrecciati, i componenti delle schede possono essere inseriti e i tubi possono essere fissati con morsetti.

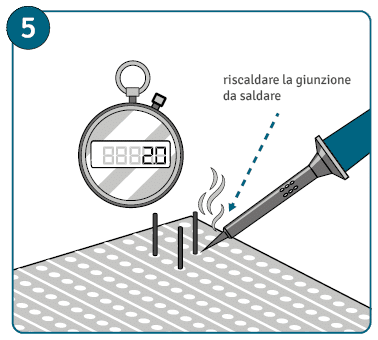

Posiziona i componenti in modo sicuro fino al raffreddamento. I fili possono essere intrecciati, i componenti delle schede possono essere inseriti e i tubi possono essere fissati con morsetti. - Riscaldamento della giunzione da saldare

Riscalda la zona da saldare tenendo il saldatore per circa due secondi sulla zona. Se utilizzi una torcia, riscalda i tubi dal basso per una distribuzione uniforme del calore.

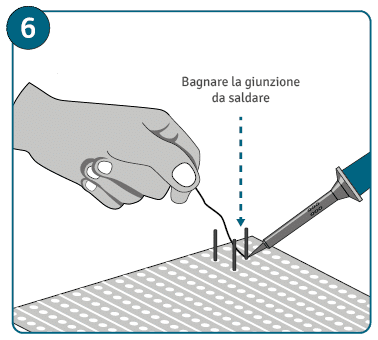

Riscalda la zona da saldare tenendo il saldatore per circa due secondi sulla zona. Se utilizzi una torcia, riscalda i tubi dal basso per una distribuzione uniforme del calore. - Applicazione dello stagno

Applica lo stagno alla giunzione da saldare e riscaldalo per altri due secondi, assicurandoti che si fonda e si distribuisca uniformemente. Dopo 4-6 secondi, rimuovi la punta del saldatore per evitare danni ai componenti e compromettere la conduttività.

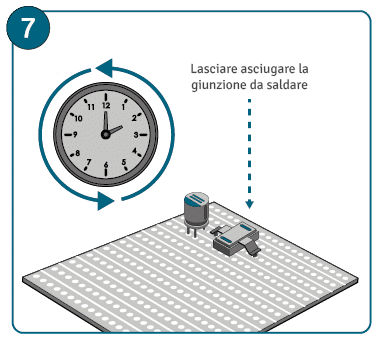

Applica lo stagno alla giunzione da saldare e riscaldalo per altri due secondi, assicurandoti che si fonda e si distribuisca uniformemente. Dopo 4-6 secondi, rimuovi la punta del saldatore per evitare danni ai componenti e compromettere la conduttività. - Raffreddamento della saldatura

Lascia raffreddare completamente lo stagno senza muovere i componenti. Può richiedere diverse ore, a seconda della temperatura operativa. Durante questo tempo, evita di esporre i componenti a vibrazioni.

Lascia raffreddare completamente lo stagno senza muovere i componenti. Può richiedere diverse ore, a seconda della temperatura operativa. Durante questo tempo, evita di esporre i componenti a vibrazioni.

Come riconoscere una saldatura riuscita?

Se non si ha molta esperienza con le saldature, a volte è difficile giudicare se un giunto saldato è davvero riuscito. Una saldatura ben fatta dovrebbe in ogni caso:

- Avere una superficie uniforme

- Brillare metallicamente (opaco se effettuata con stagno senza piombo)

- Coprire completamente le superfici di contatto

In elettrotecnica, gli errori diventano evidenti se il flusso di corrente è insufficiente. In questo caso, si parla di saldatura fredda. Questo accade se lo stagno è stato applicato troppo presto o la temperatura del saldatore era insufficiente. Tuttavia, anche l’uso di una quantità eccessiva di saldatura o lo spostamento dei componenti prima dell’indurimento possono causare giunti di saldatura difettosi.

La migliore soluzione consiste nel dissaldare e rifare la connessione. Questo processo implica il riscaldamento della vecchia saldatura, la sua rimozione tramite un’apparecchiatura di dissaldatura, come una treccia o una pompa di aspirazione specifica, e infine il completo risaldamento dell’area interessata. Questa procedura non viene adoperata solo per correggere i guasti, ma anche per sostituire componenti difettosi.

Domande frequenti su come si salda

La saldatura dolce si effettua a temperature comprese tra 180° e 250° Celsius ed è utilizzata per connessioni puntuali nel campo dell’elettrotecnica. La saldatura dura, invece, avviene a temperature tra i 450° e i 900° Celsius ed è impiegata per connessioni robuste su larga scala, rispettando le norme di protezione antincendio.

I metalli ideali per la saldatura includono ferro, acciaio, metalli preziosi, nichel e sue leghe, rame e leghe di rame come bronzo o ottone. La saldatura di metalli come alluminio, stagno, zinco o acciaio inossidabile è più complessa.

Una saldatura di successo presenta una superficie uniforme, un aspetto metallico brillante (opaco nel caso dello stagno senza piombo) e copre completamente le superfici di contatto.

La dissaldatura comporta il riscaldamento e la rimozione dello stagno mediante strumenti specifici, seguiti da una nuova fase di saldatura.

Fonte dell’immagine:

© gettyimages.de – wattanaphob